Nachdem die Maschinenbauingenieure von Chengshuo Hardware die Präzisionsbearbeitung und Prototypengrößenprüfung von Metallprodukten abgeschlossen haben, wird unsere Produktverarbeitungsabteilung eine verfeinerte Nachbearbeitung von Metallprodukten entsprechend der Umgebung, in der Kunden Metallprodukte verwenden, durchführen.

Viele Menschen denken an eine Oberflächenbehandlung und betrachten sie möglicherweise nur als eine ästhetische Veredelung wie Lackieren und Pulverbeschichten, um den Teilen ein schöneres Aussehen zu verleihen und ihre Farbe zu ändern. Tatsächlich dient die Oberflächenbehandlung nicht nur der Ästhetik. Verschiedene Oberflächenbehandlungen behandeln die Außenseite von Metallprodukten, indem sie eine dünne zusätzliche Schicht auf die Oberfläche auftragen. Eine geeignete Oberflächenbehandlung kann dazu beitragen, dass verschiedene Arten von präzisionsverarbeiteten Metallprodukten in der Nutzungsumgebung einen besseren Schutz erhalten (z. B. Korrosionsbeständigkeit, Rostverlangsamung), Metallprodukte schützen und das Ziel einer Verlängerung der Lebensdauer erreichen.

Heute stellen wir Ihnen die Herstellung und Oberflächenbehandlung von Aluminiumprodukten sowie das Eloxieren vor, in denen Chengshuo Hardware besonders kompetent ist.

Was ist Eloxieren??

Beim Eloxieren handelt es sich um einen elektrochemischen Prozess, der eine Metalloberfläche in eine dekorative, haltbare und korrosionsbeständige Anodenoxidoberfläche umwandelt. Aluminium eignet sich sehr gut zum Eloxieren, aber auch andere Nichteisenmetalle wie Magnesium und Titan können eloxiert werden.

Im Jahr 1923 wurde das Eloxieren erstmals im industriellen Maßstab eingesetzt, um Aluminiumkomponenten von Wasserflugzeugen vor Korrosion zu schützen. In der Anfangszeit war das Chromsäureanodisieren (CAA) das bevorzugte Verfahren, das manchmal auch als Bengough-Stuart-Verfahren bezeichnet wird und in der britischen Verteidigungsspezifikation DEF STAN 03-24/3 beschrieben ist.

Die derzeit gängige Klassifizierung des Eloxierens

Eloxieren wird in der Industrie seit langem weit verbreitet eingesetzt. Es gibt viele Möglichkeiten, unterschiedliche Namen zu verwenden, und es gibt mehrere Klassifizierungsmethoden, die wie folgt zusammengefasst werden können:

Klassifiziert nach Stromtyp: DC-Eloxierung; AC-Eloxierung; Und das Eloxieren mit Impulsstrom kann die Produktionszeit zum Erreichen der erforderlichen Dicke verkürzen, die Filmschicht dick, gleichmäßig und dicht machen und die Korrosionsbeständigkeit erheblich verbessern.

Je nach Elektrolyt kann er in Schwefelsäure, Oxalsäure, Chromsäure, Mischsäure und natürlich gefärbte anodische Oxidation mit organischen Sulfonsäuren als Hauptlösung unterteilt werden. Das Anodisieren mit Oxalsäure wurde 1923 in Japan patentiert und später in Deutschland weit verbreitet, insbesondere im Bauwesen. Das Strangpressen von eloxiertem Aluminiumoxid war in den 1960er und 1970er Jahren ein beliebtes Baumaterial, wurde jedoch später durch günstigere Kunststoffe und Pulverbeschichtungen ersetzt. Verschiedene Phosphorsäureverfahren gehören zu den neuesten Entwicklungen in der Vorbehandlung von Aluminiumteilen, die zum Kleben oder Lackieren verwendet werden. Die verschiedenen komplexen Veränderungen im anodischen Oxidationsprozess mit Phosphorsäure sind noch in der Entwicklung. Der Trend bei Militär- und Industriestandards geht dahin, Eloxierungsprozesse zusätzlich zur Identifizierung der Prozesschemie auch anhand der Beschichtungseigenschaften zu klassifizieren.

Entsprechend den Eigenschaften der Filmschicht kann sie unterteilt werden in: gewöhnliche Folie, Hartfolie (Dickfolie), Keramikfolie, helle Modifikationsschicht, Halbleiterbarriereschicht usw. zum Anodisieren.

Klassifizierung von Anodisierungsprozessen für Aluminiumprodukte

Der Anodisierungsprozess wird manchmal für freiliegende (nicht beschichtete) maschinell bearbeitete oder chemisch gefräste Aluminiumteile verwendet, die einen Korrosionsschutz benötigen. Anodische Beschichtungen umfassen Chromsäure- (CAA), Schwefelsäure- (SAA), Phosphorsäure- und Borsäure-Schwefelsäure-Anodisierungsverfahren (BSAA). Beim Anodisierungsprozess handelt es sich um die elektrolytische Behandlung von Metallen, bei der ein stabiler Film oder eine stabile Beschichtung auf der Metalloberfläche entsteht. Anodische Beschichtungen können auf Aluminiumlegierungen in verschiedenen Elektrolyten mit Wechselstrom oder Gleichstrom gebildet werden.

Das Anodisieren erfolgt durch Eintauchen von Aluminium in ein saures Elektrolytbad und Durchleiten von Strom durch das Medium. Die Kathode ist im Eloxaltank installiert; Aluminium fungiert als Anode, indem es Sauerstoffionen aus dem Elektrolyten freisetzt und sich an Aluminiumatome auf der Oberfläche des eloxierten Teils bindet. Daher ist das Eloxieren eine gut kontrollierbare Oxidation, die natürliche Phänomene verstärkt.

Eloxierung umfasst Typ I, Typ II und Typ III. Beim Eloxieren handelt es sich um einen elektrolytischen Passivierungsprozess, mit dem die Dicke der natürlichen Oxidschicht auf der Oberfläche von Aluminiumteilen erhöht wird. Aluminiumkomponenten werden eloxiert (daher als „Anodisieren“ bezeichnet) und Strom fließt zwischen ihnen und der Kathode (normalerweise ein flacher Aluminiumstab) durch den oben genannten Elektrolyten (am häufigsten Schwefelsäure). Die Hauptfunktion des Eloxierens besteht darin, die Korrosionsbeständigkeit, Verschleißfestigkeit, Haftung auf Farbe und Grundierung usw. zu erhöhen

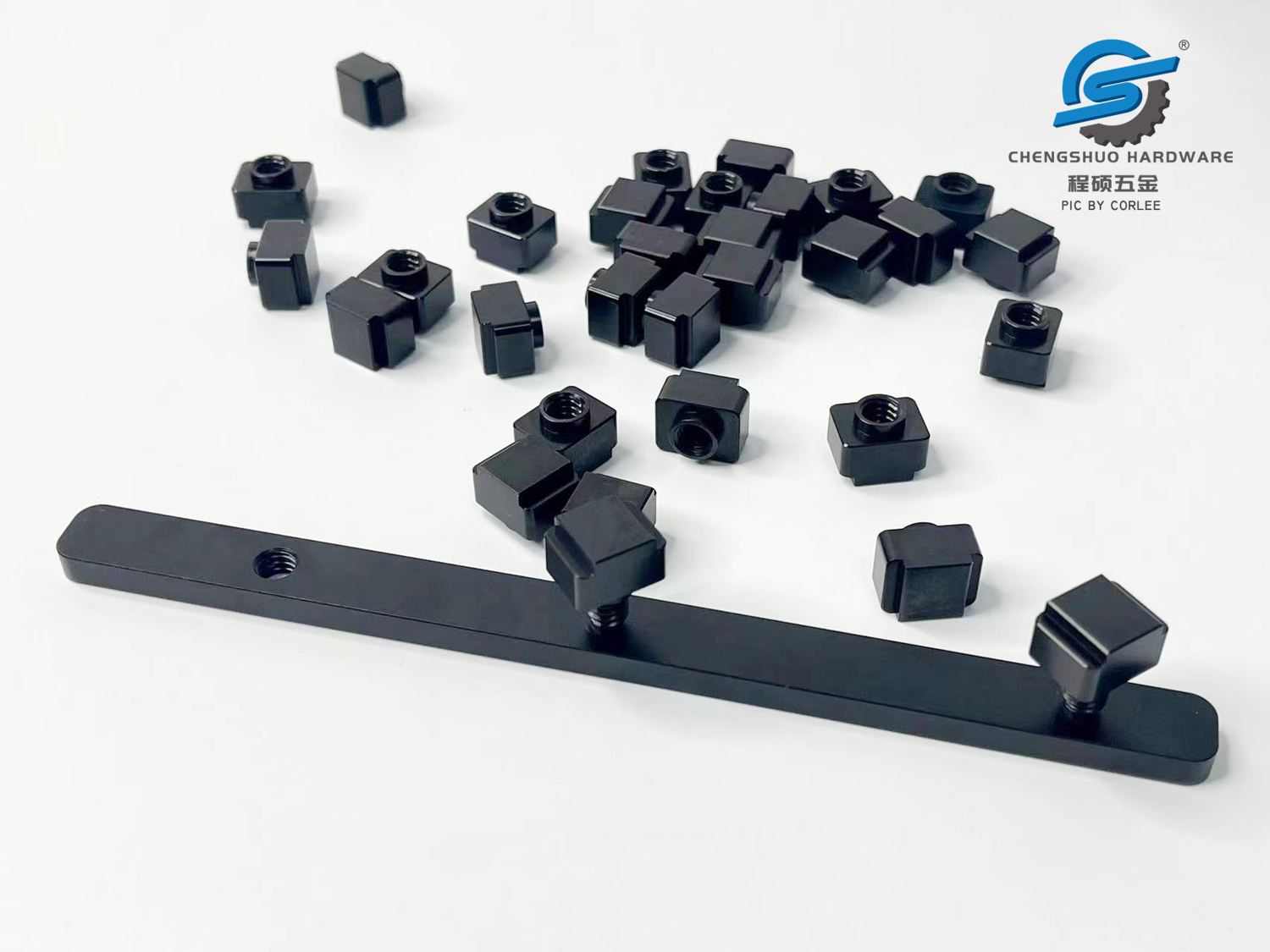

BILD von Corlee:Typ IIIeloxierte Aluminiumteile

BILD von Corlee:Typ IIIeloxierte Aluminiumteile

Die Anodenoxidstruktur stammt von einem Aluminiumsubstrat und besteht vollständig aus Aluminiumoxid. Diese Art von Aluminiumoxid wird nicht wie Farben oder Beschichtungen auf die Oberfläche aufgetragen, sondern ist vollständig mit dem darunter liegenden Aluminiumsubstrat verbunden, sodass es nicht splittert oder abblättert. Es hat eine hochgeordnete poröse Struktur und kann einer sekundären Verarbeitung wie Färben und Versiegeln unterzogen werden.

Zeitpunkt der Veröffentlichung: 29. Mai 2024